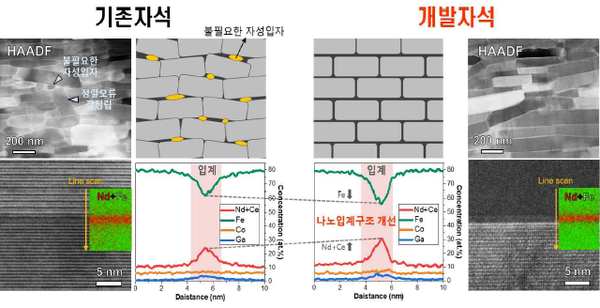

[기계신문] 한국재료연구원(KIMS) 분말재료연구본부 자성재료연구실 이정구, 김태훈 박사 연구팀이 고가의 희토류인 네오디뮴(Nd)의 사용량을 약 30% 저감하고도 상용 자석(42M 등급) 수준의 성능을 구현할 수 있는 희토류 저감형 영구자석 소재 기술을 개발했다.

이 기술은 고가의 희토류 사용량을 줄이고도 현재 산업에서 사용되는 상용 자석의 성능과 동등 수준의 성능을 구현했다는 데 매우 큰 기술적 가치가 있다고 할 수 있다.

네오디뮴(Nd)은 고가에 수급이 매우 불안정하지만, 희토류 영구자석의 성능 구현에 필수적이기 때문에 지금까지 선택의 여지 없이 사용됐다.

네오디뮴(Nd) 저감형 영구자석 개발을 위해서는 네오디뮴(Nd)의 함량을 저감하는 대신 저가의 세륨(Ce) 함량을 증가시켜야 하는데, 기존의 연구는 세륨(Ce) 함량이 증가함에 따라 자석의 자기적 특성이 악화하는 것을 막을 수 없었다.

연구팀은 세륨(Ce) 함량 증가에 따른 자석의 자기적 특성 악화 원인과 기구를 명확히 규명하는 것에 초점을 맞추고 연구를 시작했다. 이를 기반으로 원자 규모의 미세조직 제어를 통해 희토류 저감형 영구자석이 가진 자기적 특성 악화 문제를 성공적으로 해결할 수 있었다.

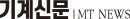

연구팀은 연구 과정에서 기존 공정에서 제조된 희토류 저감형 영구자석 내에 불필요한 자성입자(Magnetic particle)가 형성된다는 사실을 발견하고 해당 입자가 자석의 미세구조와 자기적 특성 악화의 원인이 되고 있음을 규명했다.

이에 불필요한 자성입자를 구성하는 원자의 확산을 억제해 입자의 형성을 방해함으로써 자석의 미세구조 개선과 자기적 특성을 끌어올리기 위한 연구를 진행했다.

연구팀은 기존 공정 대신 매우 빠른 냉각 속도로 공정이 가능한 멜트스핀법(Melt-spinning)과 열간변형법(Hot-deformation)을 희토류 저감형 전구체와 최종 영구자석 제조에 각각 적용했다.

그 결과, 자석 내 불필요한 자성입자의 형성을 억제해 자석의 미세구조를 최적화하는데 성공했다. 또한 이를 통해 영구자석의 주요 특성인 잔류자화와 보자력을 동시에 향상시킬 수 있었다.

일반적으로 자석의 잔류자화와 보자력의 특성은 상충관계를 갖기 때문에 두 주요 특성을 동시에 향상시킨 이번 기술은 기술적으로 효용성과 가치가 매우 높다고 할 수 있다.

고효율 모터용 희토류 영구자석 분야의 국내 시장규모는 2021년 기준으로 연간 1,860억 원에 달하고 있지만, 거의 전량을 해외로부터 수입하고 있다. 여기에 최근 중국의 희토류 자원 무기화, 일본의 소재 수출 규제 그리고 전 세계적인 탄소 저감 이슈를 고려하면, 희토류 영구자석 소재 기술의 국산화는 반드시 해내야 할 숙제와도 같다.

이번 개발 기술이 상용화되면 고효율 모터가 요구되는 전기자동차, 드론, 플라잉카, 전기선박 등의 고부가가치 산업 분야에 활용할 수 있을 것으로 기대된다.

한국재료연구원 김태훈 선임연구원은 “기술이 상용화되면 순수 국내기술로 국내 희토류 영구자석 소재 분야가 지닌 자원문제와 소재·부품·장비 이슈를 동시에 해결한 매우 성공적인 기술개발 사례가 될 것”이라며 “이번 연구 결과는 이제 시작에 불과한 만큼, 앞으로 더욱 연구에 매진해 연구원의 역할을 확고히 하고 대한민국 희토류 영구자석 산업의 발전을 이끄는 데 최선을 다하겠다”고 밝혔다.

한편, 이번 연구 성과는 과학기술정보통신부의 지원을 받아 한국재료연구원 주요사업 ‘성능재단형 복합자기구조 자성분말 소재기술 개발 과제’를 통해 수행됐다. 또한, 연구 결과는 금속재료 분야 세계 탑(Top) 5 학술지에 해당하는 ‘스크립타 머티리얼리아(Scripta Materialia)’에 3월 17일자로 게재됐다.

기계신문, 기계산업 뉴스채널