기존 볼베어링 진동 1/10로 줄이고 정밀도 10배 향상

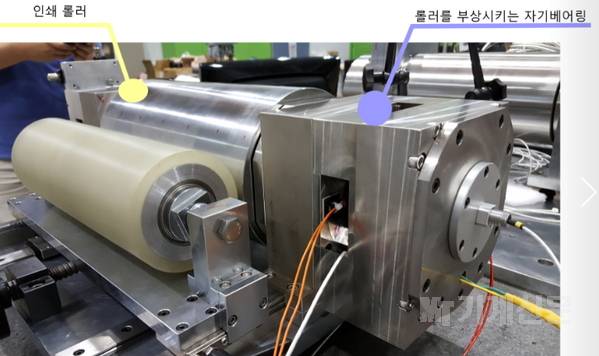

한국기계연구원과 연구소기업 (주)마그네타는 첨단생산장비연구본부 로봇메카트로닉스연구실 박철훈 박사 연구팀이 자기력을 이용해 롤러의 회전축을 부상시키는 자기베어링 적용 스마트 롤러를 개발했다고 밝혔다.

이는 마찰 없는 완전 비접촉 자기부상 롤러로, 청정한 환경에서 작업이 가능하며 마모에 따른 유지보수 비용이 거의 없고, 진동이 적어 정밀도를 10배 향상시킬 수 있다. 롤러가 필요한 생산·제조 장비는 물론 첨단 인쇄전자장비까지 적용 가능해 다양한 응용이 기대된다.

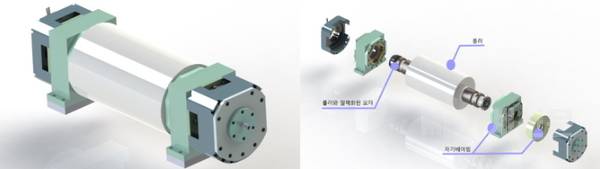

연구팀은 자기베어링으로 회전축인 롤러를 부상시켜 지지하고, 롤러에 모터를 일체화시켜 완전한 비접촉 상태를 구현했다. 기존의 볼 베어링 방식이 적용된 롤러와 달리 접촉을 완전히 없애 회전하면서 발생하는 진동을 최소화한 것이다. 또 회전축과 자기베어링 간격을 위치제어로 조절할 수 있다.

이를 적용하면 마찰로 인해 발생하는 분진을 없애고, 진동을 1/10 수준까지 획기적으로 개선할 수 있다. 진동이 저감되면서 정밀도도 기존 20~40 ㎛ 수준에서 2 ㎛ 수준까지 약 10배 향상시키는데 성공했다.

또 스마트 제어 기술로 자기력을 정밀하게 제어할 수 있어 롤러와 대상물을 원하는 대로 정렬할 수 있고, 인쇄에 필요한 압력도 정확하게 측정하고 힘을 가할 수 있다.

아울러 기존 볼 베어링 장비에서 인쇄 힘을 측정하거나 위치를 제어하기 위해 필요했던 다양한 부가 장치를 생략할 수 있다. 장비의 구성을 간단하고 작게 할 수 있으며 유지보수 측면에서도 훨씬 경제적이다.

스마트 롤러는 일반 물류 이송부터 섬유, 제지, 인쇄 분야를 비롯해 첨단 생산기술로 주목받고 있는 인쇄전자기술까지 롤러 방식이 쓰이는 다양한 분야에서 활용 가능할 것으로 기대된다.

박철훈 책임연구원은 “회전축을 자기력으로 부상시키는 자기베어링은 그 자체가 회전축의 힘-변위-진동을 측정하는 센서이며 회전축을 움직일 수 있는 구동기”라며 “롤러뿐만 아니라 다른 회전기계에도 자기베어링을 적용한다면 스스로 상태를 감시하고 대응하는 스마트 기계가 될 수 있다”고 말했다.

한편 로봇메카트로닉스연구실 연구팀은 향후 기계연 인쇄전자연구실이 개발한 인쇄전자 장비에 자기베어링 스마트 롤러를 적용하여 부품에서 장비까지 연구 범위를 확대할 계획이다.

향후 기계연 나노응용역학연구실이 개발한 롤 전사를 이용한 마이크로 LED 장비에 적용하면 마이크로 LED의 상용화에도 속도가 붙을 전망이다.

인쇄전자기술은 전자회로나 센서, 디스플레이, 전자 부품 등의 다양한 전자 소자를 마치 신문을 인쇄하듯 유연한 종이나 필름 위에 인쇄하는 기술이다.

또 생산비용은 낮으면서 대량생산이 가능한 첨단 기술로 꼽힌다. 기계연은 지난 2010년 7 ㎛ 정밀도의 롤투롤 인쇄전자 기술 개발을 시작으로 2015년 세계 최초로 1 ㎛ 정밀도 달성에 성공했다.