[기계신문] 현재 시판되고 있는 전도성 잉크 소재 중에 가장 많이 사용되고 있는 소재는 귀금속계 계열인 은(Ag)이다. 은은 전기전도도가 높고 산화가 잘 되지 않는다는 장점이 있지만 가격이 매우 높다. 이에 성능은 은과 유사하면서도 가격은 10배 저렴한 구리(Cu)가 대체 소재로 주목 받고 있다.

하지만 구리는 은보다 녹는점이 높고 공기 중에 노출되면 표면에 쉽게 산화막이 형성되는 문제가 있다. 전극 제조 과정 중 고온에 노출되었을 때 구리 입자가 산화되는 단점도 있었다. 산화막이 형성된 구리는 전기가 흐르지 않기 때문에 이를 방지할 수 있는 기술 개발이 요구되어 왔다.

구리 입자 크기를 수십 나노미터로 줄이거나 표면에 은을 추가로 입혀 단점을 해결하기 위한 시도 등 그동안 국내외 연구진이 산화막을 막는 여러 연구결과를 발표했지만, 비용이 많이 들거나 다시 산화막이 형성되는 문제가 발생하면서 실제 상용화까지는 이어지지는 못했다.

이러한 가운데 최근 기존 은 잉크와 성능은 대등하고 가격은 1/10 수준으로 대체할 수 있는 차세대 복합 잉크가 국내 연구진에 의해 개발되어, 터치패널, 디스플레이 등 유연 인쇄전극 분야에서 안정적이면서도 가격경쟁력을 확보할 수 있을 것으로 기대하고 있다.

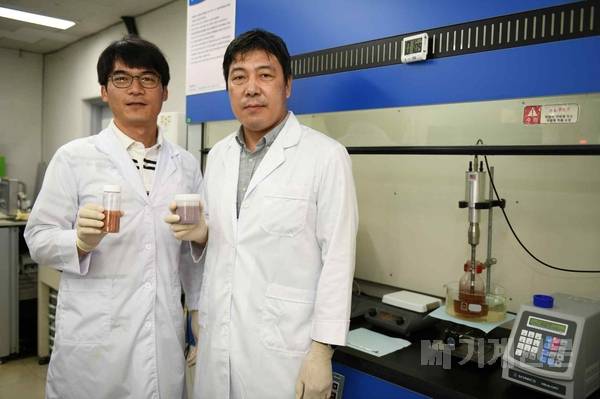

한국전기연구원(KERI)은 나노융합기술연구센터 이건웅, 정희진 책임연구원 연구팀이 꿈의 나노소재라고 불리는 ‘그래핀’을 구리에 합성해 가격은 낮추면서도 뛰어난 전기전도성을 갖는 ‘구리-그래핀 복합 잉크’를 개발했다고 밝혔다.

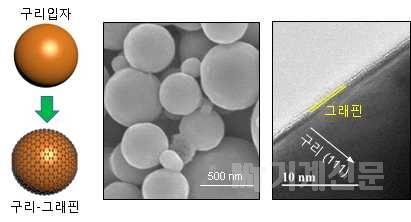

그래핀은 화학적 안정성이 뛰어나고 전기전도도 및 열전도도가 우수해 금속 소재의 산화 방지막으로 활용이 가능한 나노 소재다. 연구팀은 같은 구리라도 나노 크기가 아닌 보다 값싼 마이크론 크기의 상용 구리 입자를 사용해 가격 경쟁력을 높였고, 구리 입자 표면에 수층의 그래핀을 용액상에서 합성하는 ‘액상합성법’을 통해 대량 연속 공정의 기반을 구축했다.

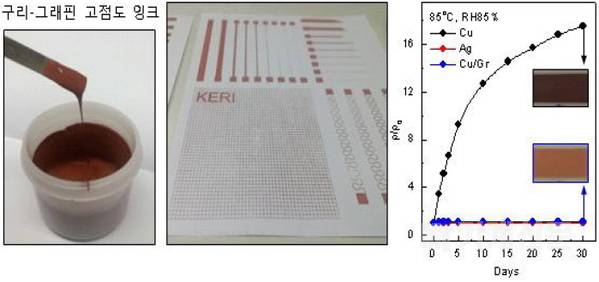

제조된 구리-그래핀 복합성 잉크의 결정성은 매우 우수해 6개월 이상 안정적으로 유지될 정도로 산화 방지에 효과적이다. 연구팀이 구리-그래핀 전극의 고온·내습 신뢰성 실험을 진행했는데, 섭씨 85도, 상대습도 85%의 환경에서 6개월 동안 전기전도도 변화가 5% 미만임을 확인했다.

연구팀은 이를 기반으로 분산성이 우수한 고점도 잉크를 제조하고 스크린 인쇄를 통해 해상도가 높은 패턴 막을 형성했고, 광열소성을 통해 은과 유사한 수준의 전기전도도를 구현함으로써 상용화 가능 기술을 확보했다. 특히 구리 입자의 크기, 광 에너지 및 패턴 두께의 조절을 통해 다양한 전기전도도를 갖는 패턴 전극을 확보해 폭넓은 응용 분야로 적용이 가능하게 됐다.

이건웅 책임연구원은 “구리표면에 수층의 그래핀을 합성하기 위해 세계최초로 액상합성법을 적용했고, 많은 시행착오를 통해 구리-그래핀 표면형상을 제어하는 방법을 개발해 대량 연속공정 가능성을 확보했다”고 설명했다.

정희진 책임연구원은 “이번 성과는 구리잉크의 산화에 의한 전기적 불안정성을 그래핀의 복합화를 통해 해결한 것”이라고 밝히며 “보다 저렴한 상용 구리 입자를 사용하고 양산성도 우수해 가격 경쟁력이 매우 높다”고 전했다.

연구팀은 개발된 성과가 향후 전자파차폐(EMI) 필름, 태양전지, 무선인식(RFID) 안테나, 연성인쇄 회로기판(flexible PCB) 및 웨어러블 신축 전극 등의 소재로 활용될 것으로 기대하고 있다.

현재 해당 성과에 대한 원천특허 출원 및 자체적인 양산준비 가능성을 검증하고 상업화를 위한 기술이전 수요 업체를 탐색하고 있으며, 관련 업체와의 협의를 통해 기술이전 및 사업화를 추진할 예정이다.