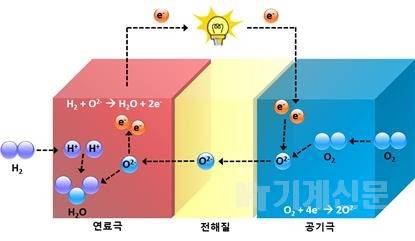

[기계신문] 고체 산화물 연료전지(Solid Oxide Fuel Cell, SOFC)는 모든 구성요소가 고체로 이루어진 간단한 연료전지다. 이 장치에 들어가는 소재는 상대적으로 저렴하며, 전해질의 손실과 보충, 부식의 문제도 없다. 또 복합 발전 능력이나 높은 효율 등 많은 장점을 있어 산업용 발전장치로 쓰이기에 많은 장점을 가지고 있다.

SOFC의 연료극에는 일반적으로 ‘니켈 서멧(Ni Cermet : 세라믹스와 금속의 합금)’이라는 소재가 사용된다. 수소 등의 연료가 산소와 만나는 산화 반응이 일어날 때 촉매 활성이 높다는 장점 덕분이다.

하지만 수소가 아닌 천연가스, 메탄, 프로판, 부탄 등 탄화수소를 연료로 사용할 경우 연료가 완전히 산화되지 못하고 문제를 일으킬 수 있다. 연료에 포함된 탄소(C)가 연료극 표면에 침적되고 연료에 포함된 황(S) 불순물 때문에 연료극이 상하는 것이다.

이는 연료전지를 장기간 작동시킬 때 안정성을 떨어뜨리는 문제가 된다. 이 때문에 다양한 탄화수소계 연료를 사용하면서도 장기간 출력 성능을 안정적으로 보장할 수 있는 SOFC 연구가 필요하다.

기존 연구에서는 탄화수소용 연료전지 전극을 만들기 위해 니켈(Ni)을 구리(Cu)나 세륨(Ce) 등 다른 물질로 대체한 새로운 서멧 계열 전극을 개발한 바 있다. 이들 물질은 탄화수소를 사용해도 안정적으로 작동했으나 니켈을 사용할 때만큼 전극 성능을 나타내지 못했다.

이런 성능을 보완하기 위해 연료극 제조과정에 촉매를 외부에서 넣어주는 함침법(infiltration), 화학기상증착법(Chemical Vapor Deposition, CVD) 등을 사용해 초기 성능을 보완하는 시도도 있었다. 그러나 SOFC 작동 환경상 고온에서 촉매 입자들이 응집돼 촉매의 비대화 현상이 일어나면서 반응 표면적을 감소시켰다. 이는 다시 전기화학적 성능을 감소시키는 문제로 이어졌다.

울산과학기술원(UNIST) 에너지 및 화학공학부 김건태 교수 연구팀은 신지영 숙명여대 교수, 한정우 서울시립대 교수, 정후영 UNIST 교수와 공동으로, 탄화수소를 연료로 사용하면서 ‘저비용 고효율’을 구현할 수 있는 새로운 형태의 SOFC 연료극을 개발하고, 이를 제조할 공정법을 개발했다고 밝혔다.

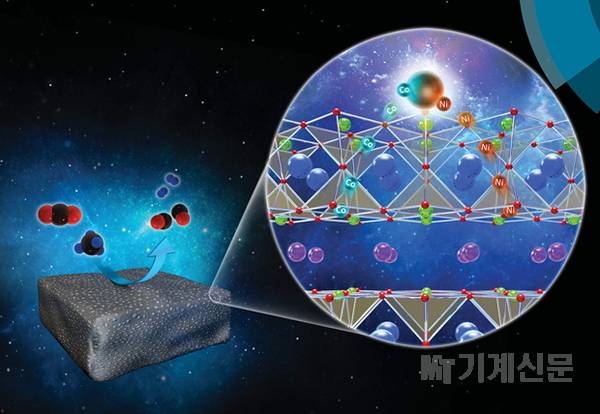

연구팀은 열적 화학적 안정성을 가지는 이중층 페로브스카이트 시스템을 기반으로 ‘스마트 촉매 자가 재생법’을 도입했다. 이를 통해 탄화수소를 연료로 사용했을 때 안정성이 높으며, 공정법도 간단한 새로운 형태의 연료극 물질을 개발했다.

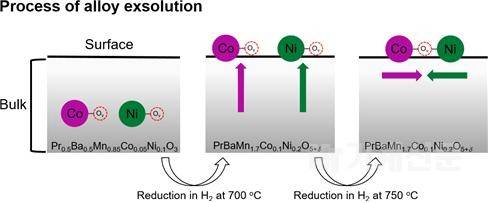

스마트 촉매 자가 재생법은 SOFC 작동 환경에서 촉매 물질이 연료극 표면으로 올라오는 현상을 말한다. 기존에는 외부에서 촉매를 첨가해 연료극의 성능을 높여줬지만, 이 방법을 쓰면 추가공정 없이 수소와 탄화수소 연료의 산화반응에 좋은 촉매를 사용할 수 있다. 더불어 이번 연구에서는 이중층 페로브스카이트에 스마트 촉매 자가 재생이 잘 되는 물질들을 도핑해 금속 합금 촉매를 개발했다.

권오훈 UNIST 에너지공학과 석‧박사통합과정 연구원은 “코발트와 니켈은 SOFC 작동 시 효과적인 촉매 물질로 알려져 있다”며 “기존에는 전극을 만들 때 이들 물질을 추가했는데, 새로운 촉매는 SOFC 작동 시 표면으로 올라와 ‘코발트-니켈 합금’을 이루면서 성능을 유지했다”고 설명했다.

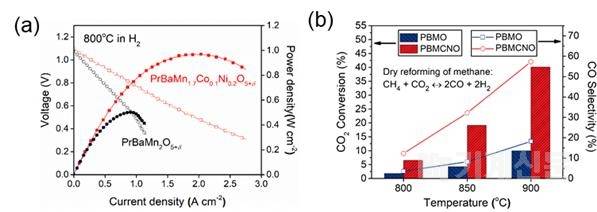

연구팀이 개발한 전극 소재의 성능을 시험한 결과 800℃에서 메탄을 연료로 사용했을 때, 탄소 침적이 일어나지 않았으며 500시간 이상 안정성 평가를 한 결과 전류의 강하가 전혀 발생되지 않았다. 또한 메탄을 일산화탄소와 수소로 분리하는 개질 반응에서도 뛰어난 성능을 보였다. 이산화탄소 변환 효율이 기존에 보고된 전극 소재보다 약 4배 정도 높은 촉매 특성을 증명한 것이다.

김건태 교수는 “기존 SOFC 연료극 소재는 탄화수소 연료를 직접 사용했을 때 초기에 높은 성능을 보여도 오랫동안 안정적으로 작동하기는 어려웠다”며 “새로 개발한 금속 합금 촉매는 우수한 촉매 성능을 보여 연료전지의 대중화에 크게 기여할 것으로 기대된다”고 밝혔다.

연료전지 개발에서 가장 중요한 부분은 ‘재료’ 개발이다. 최근 선진국을 중심으로 박막 전해질을 개발하는 세라믹 공정으로 저항을 감소시키고 출력을 배가해 SOFC의 제작비용을 낮추는 연구가 진행되고 있다. 이번에 개발한 새로운 연료극 물질은 SOFC의 제작비용을 절감할 수 있는 또 하나의 중요한 핵심요소가 될 것으로 기대된다.

연료전지의 세계 시장 규모는 1조 8000억 원으로 연평균 85% 성장세를 보이고 있다. 미국 에너지부도 2020년경 세계 연료전지 시장 규모가 400억 달러 수준에 이를 것으로 전망했으며, 이 중 발전용 연료전지 시장은 64억 달러에 이를 전망이다. 이번 새로운 연료극 물질 개발로 SOFC 제조원가 비용절감을 가져올 수 있어 상용화 역시 앞당겨질 것으로 예상된다.

이처럼 기존 물질에 비해 탄소에 뛰어난 저항성과 높은 성능이 보장된 SOFC의 새로운 연료극의 개발은 환경친화적인 SOFC의 상용화에 큰 역할을 할 것으로 보인다. 또한 연료전지 산업계에서 문제점으로 지적되어온 안정성 문제와 더불어 연료 선택 문제도 동시에 해결할 수 있는 단서를 제공함으로써 세계 연료전지 산업을 선도할 수 있는 계기가 될 것으로 기대된다.

한편, 이번 연구는 ‘촉매 물질이 스스로 합금을 이뤄 반응 효율을 높이는 현상’을 최초로 보고해 국제학술지 ‘재료화학 A(Journal of Materials Chemistry A)’에서 ‘주목할 논문(Hot Paper)’으로 선정되었으며, 그 성과를 인정받아 9월 7일자 표지논문으로 게재되었다.