[기계신문] 한국기계연구원은 올해의 10대 기계기술에 금속3D프린팅융합연구단(M3P) 이창우 단장의 ‘산업 실용화를 위한 대면적 고속 금속 3D프린팅 장비, 재료, 공정 개발’과 나노융합기계연구본부 김완두 연구위원의 ‘인체 피부조직 재생용 3D바이오프린팅 공정 및 장비’가 선정됐다고 밝혔다.

올해의 10대 기계기술은 한국기계기술단체총연합회가 올해 국내에서 개발된 가장 우수한 기계기술을 대상으로 심사하여 선정하는 상으로서, 시상은 11월 14일(수) 쉐라톤 서울 팔래스 강남호텔에서 개최된 ‘2018 기계의 날’ 행사에서 이뤄졌다.

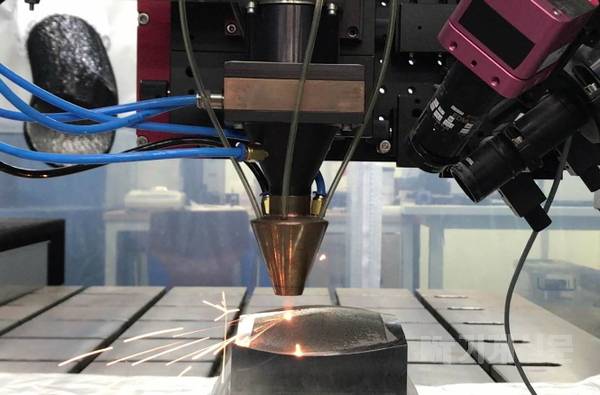

한국기계연구원 금속3D프린팅융합연구단 이창우 단장의 ‘산업 실용화를 위한 대면적 고속 금속 3D 프린팅 장비, 재료, 공정 개발’은 금속분말을 레이저와 같은 고출력 에너지원을 사용해 적층하는 방식으로 3차원 형상을 제작하는 기술이다.

연구팀은 DED(Directed Energy Deposition), PBF(Powder Bed Fusion), ME(Material Extrusion) 등 세 방식의 금속3D프린팅 장비와 재료, 공정을 개발했다. DED 방식은 가공면의 상태에 따라 위치를 추적하며 적층이 이뤄지는 오토트래킹 기술을 확보하여 함정, 무기 등 국방 분야, 해양선박 등 대형 부품 개보수 분야의 상용화 가능성을 높였다.

또, 대형 PBF 프린터의 프린팅 분해능을 향상시키기 위해 레이저 스캐너를 스테이지에 부착하여 이송하는 방식의 신공정도 개발했다. 티타늄 소재의 경우 공정속도도 기존보다 5배 빨라졌다. 기술개발기관으로 재료연구소, 한국전자통신연구원, 한국생산기술연구원 등이 참여했다.

이창우 단장은 “3D프린팅을 기반으로 한 제조업 분야의 생산 혁신을 통해 국가 경쟁력을 높이고, 새로운 산업 분야를 개척해 일자리를 만들 수 있을 것으로 기대한다”며 “향후 국방과 항공 분야 등에 적용하여 부품 경량화와 빠른 개·보수로 국방력을 강화하고 안전한 나라를 만드는 데 기여하겠다”고 말했다.

한편, 나노융합기계연구본부 김완두 연구위원의 3D 바이오프린팅 기술은 국내 최초로 환부에 세포와 생체 재료를 직접 프린팅하여 인공피부를 제작하는 기술로서, 환자의 피부에 직접 프린팅하여 손상된 피부를 재생할 수 있는 것이 강점이다.

환부의 위치와 크기, 깊이 등을 파악할 수 있는 스캐너와 환부에 직접 세포와 바이오 잉크를 프린팅 할 수 있는 디스펜서, 프린팅 영역을 자동으로 계산하는 소프트웨어를 비롯하여 곡면에서도 손상된 피부 표면을 따라 프린팅이 가능한 공정이 핵심 기술이다. 기술개발에는 (주)로킷, KIST, 분당서울대병원, 한양대학교가 공동으로 참여했다.

김완두 연구위원은 “동물 실험 규제로 인해 인공피부 시장이 지속적으로 확대되고 있다”며 “바이오 인공장기의 수급 불균형을 해소하고, 새로운 바이오 시장을 창출하여 고부가가치 첨단 국내 바이오 산업 활성화에 앞장서겠다”고 설명했다.

이와 함께 이응숙 나노융합산업진흥센터장이 '올해의 기계인'에 선정됐으며, 첨단생산장비연구본부 김경한 책임연구원이 산업통상자원부 장관 표창을, 기계시스템안전연구본부 김병옥 책임연구원이 한국기계기술단체총연합회 회장 표창을 받았다.