[기계신문] 초소형 전자기기, 웨어러블 컴퓨터 등 미래 사물인터넷(IoT) 시대에 필요한 에너지 공급원으로써 마이크로스케일(micro-scale) 전원이 주목을 받고 있다.

‘마이크로슈퍼커패시터(Microsupercapacitor)’는 크기가 작고, 수명이 길며, 출력이 높다는 특성을 가져 초소형 전원으로 가장 주목받고 있다. 일반 이차전지는 리튬 이온의 화학적 반응을 통해 충·방전하지만, 슈퍼캐패시터는 탄소 소재의 활성탄에 붙는 전자의 물리적 흡·탈착을 이용해 충·방전한다. 일반 이차전지와 비교하면 에너지 밀도는 적지만, 순간적인 고출력을 낼 수 있고 수명도 길다.

그러나 현재까지 진행된 대부분의 마이크로슈퍼커패시터 연구는 반도체 제작 공정인 포토리소그라피(Photolithography) 공정을 거치는 복잡성으로 인해 ‘디바이스 일체형 초소형 전지’ 구현이 불가능했다.

또 기존 마이크로슈퍼커패시터는 실제 초소형 전자기기에서 요구하는 맞춤형 출력(전압, 전류)도 구현하기 어려웠다. 이를 해결하기 위해 잉크젯 프린팅 기반의 마이크로슈퍼커패시터도 발표가 됐지만, 프린팅 정밀도의 한계로 여전히 초소형화가 어려운 실정이었다.

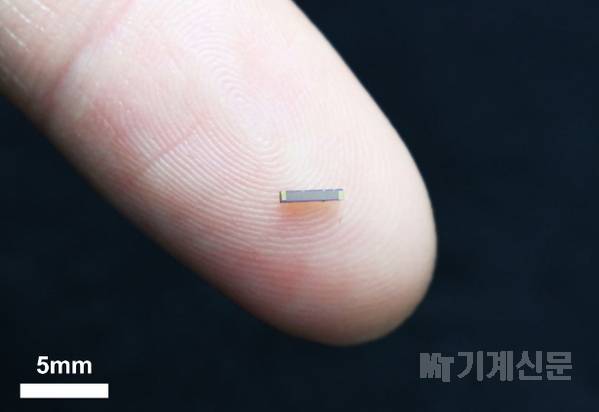

그런데 최근 UNIST 에너지 및 화학공학부 이상영 교수팀은 전자부품들과 일체화할 수 있는 ‘칩 형상의 마이크로슈퍼커패시터’를 개발했다. 제작 과정을 프린팅 공정으로 단순화하고, 프린팅 정밀도를 높여 부품 손상 없이 일체형 초소형 전원 시스템을 완성했다.

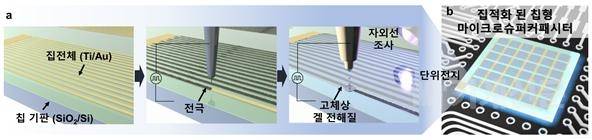

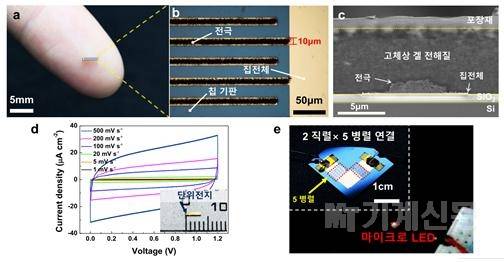

이상영 교수 연구팀은 ‘전기수력학 프린팅(Electrohydrodynamic jet-printing)’ 기법을 이용해 지금까지의 한계를 극복했다. 전극물질과 전해질을 잉크처럼 써서 부품 위에 찍어내는 것은 잉크젯 프린팅과 동일하지만, 정전기적 힘으로 잉크가 번지는 현상을 줄여 정밀도를 높였다.

일반 잉크젯 프린팅 기법은 잉크를 ‘뿜어내기’ 때문에 각 물질이 퍼지게 되는데, 정전기적 힘을 이용한 새로운 기법은 잉크를 ‘잡아당겨’ 번짐이 적다. 이 기법을 쓰면 선폭 1마이크로미터(㎛) 이하 까지 정밀하게 프린팅 가능하다.

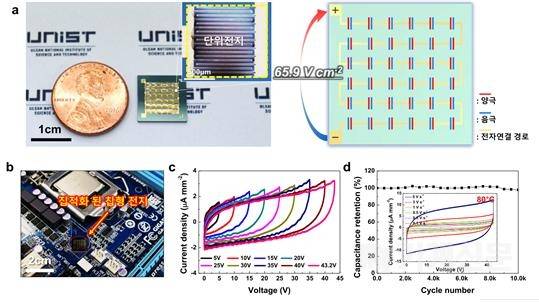

이권형 UNIST 에너지공학과 석·박사통합과정 연구원은 “전기수력학 프린팅 기법으로 1제곱센티미터(㎠)에 단위전지를 54.9개까지 제작할 수 있었고, 같은 면적에서 65.9볼트(V)의 출력을 달성했다”고 설명했다.

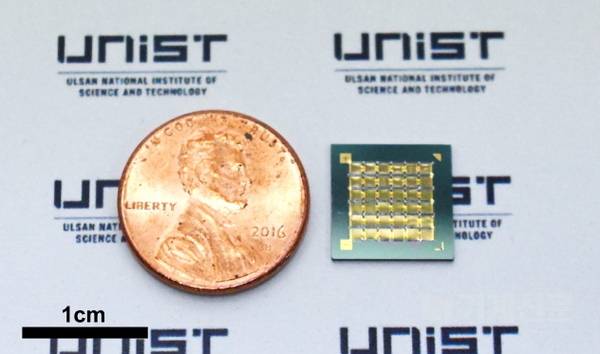

연구팀은 이 기법을 이용해 동전보다 작은 칩 위에 전지 36개를 만들고, 직렬 연결하는 데 성공했다. 이 전지들은 80℃의 온도에서 잘 작동해 실제 전자부품의 작동하는 과정에서 발생하는 고열도 견딜 수 있다. 또 이 전지들은 병렬이나 직렬로 자유롭게 연결 가능해 소형기기에 맞춤형 전원 공급이 가능하다.

이상영 교수는 “IC칩처럼 좁은 기판 위에 전지를 고밀도로 집적함으로써 공간 제약 없이 전지 성능을 자유롭게 조절 가능한 기술”이라며 “좁은 공간에 전지를 집적하는 기술은 슈퍼커패시터뿐 아니라 다른 전기화학 시스템과 장치에 확장 적용 가능할 것”이라고 밝혔다.

이번 연구의 결과물은 전기수력학 프린팅을 이용해 초소형 칩 위에 제작한 전지다. 이는 IoT 시대에 필수적인 마이크로일렉트로닉스의 구동에 가장 큰 걸림돌 중의 하나였던 전원 문제를 해결할 수 있는 원천기술이다.

고온·진공 상태에서도 안정한 이 전지는 기존의 칩 제작 공정과 연계돼도 전기화학적으로 문제가 없고, 실제 칩이 처할 수 있는 구동환경인 고온, 진동 상태에서도 안정하게 에너지 저장 역할을 할 수 있을 것으로 기대된다. 또 프린팅을 이용한 전지의 구조 및 배열 디자인 최적화를 통해 디바이스의 요구 조건에 최적화된 전지를 구현 가능할 전망이다.

한편, 좁은 공간 내에 초소형 전지를 집적화하는 원천기술은 마이크로슈퍼커패시터뿐 아니라, 다른 전기화학 시스템 및 디바이스에 확장 적용 가능할 것으로 예상된다. 이는 향후 디바이스 맞춤형 초소형 전원 구현에 새로운 방향을 제시할 것으로 예상된다.

이번 연구는 산업통상자원부의 ‘나노융합산업핵심기술개발사업’과 과학기술정보통신부의 ‘중견연구자(도약)지원사업’의 지원으로 진행됐으며, 연구 성과는 미국과학진흥협회(AAAS)가 발행하는 다학제 분야 국제학술지 ‘사이언스 어드밴시스(Science Advances)’ 3월 6일자 게재됐다.

기계신문, 기계산업 뉴스채널