[기계신문] 한국생산기술연구원이 사람 손동작을 모방해 3개의 로봇 손가락만으로 물체를 잡아 빠르고 정교한 팩인홀 작업을 수행할 수 있는 조립기술을 세계 최초로 개발했다.

최근 스마트 공장이 확산되면서 주변 환경을 인식하고 사람과 공동으로 작업할 수 있는 산업용 협동로봇에 대한 수요가 증가하고 있다.

특히 기계부품 속에 다른 부품을 끼워 넣는 ‘팩인홀(Peg-in-hole)’ 작업에 많이 쓰이는데, 로봇팔이 미리 설정된 경로를 따라 이동하면서 부품을 잡고 한 번에 맞춰 넣는 조립방식이다.

하지만 조립 위치가 설정 값과 다르거나 부품 간 오차가 발생할 경우 공정에 차질이 생긴다는 한계로 인해 사람 손처럼 정밀하면서도 유연한 대응이 가능한 로봇손 조작기술이 주목받고 있다.

산업현장에서 활용되는 기존 로봇팔의 경우 집게 형태의 그립퍼(Gripper)가 손 역할을 대신하고 있는데, 부품 형상에 따라 그립퍼의 크기와 모양이 제각기 달라야 하고 물체를 잡으면 그대로 고정돼 오차 보정 조작이 어렵다는 단점이 있다.

한편, 학계에서는 로봇 손에 부착된 ‘힘-토크 센서(Force-torque sensor)’를 이용해 물체를 조립하는 기술을 주로 연구하고 있는데, 부품 위치에 오차가 있어도 대응 가능한 반면, 센서 가격이 개당 천만 원 가량으로 비싸 상용화 부담이 큰 편이다.

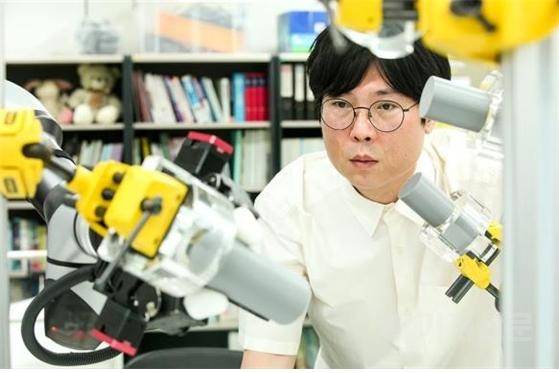

생산기술연구원 로봇응용연구부문 배지훈 박사 연구팀은 2016년 독자 개발한 양팔로봇 기술을 발전시켜 각각 3~4마디의 관절을 지닌 손가락 3개로 로봇 손을 제작, 상용 로봇 팔에 부착해 새로운 협동로봇을 구현해냈다.

이 로봇은 손가락 2개가 물체를 잡고 나머지 손가락이 물체를 살짝 기울인 상태에서 조립 위치로 끌고 가 흔드는데, 이때 부품이 들어갈 구멍 방향으로 합력이 생겨 빨려 들어가는 과학적 원리를 이용한다.

또한 로봇에는 작업 위치와 상황을 스스로 판단할 수 있는 ‘인공지능 맵(AI-Map)’이 구축되어 있어 오차가 있어도 자체 보정하며 불필요한 팔 동작은 최소화한 상태에서 손가락 관절을 주로 움직여 조립한다.

개발된 협동로봇은 현재 부품 간 이격이 0.1㎜ 수준에 불과한 팩인홀 작업을 약 3초 내외로 수행할 수 있어 사람 손에 상응할 정도로 빠르고 정교하다. 또한 값비싼 힘-토크 센서가 필요 없는 독자적인 구동방식이고 로봇팔 부품은 상용 제품을 사용하기 때문에 제작비용도 저렴하다.

아울러 손가락 4개가 사용됐던 연구팀의 양팔로봇 대비 개수를 3개로 최소화해 사양을 낮추고 중소 제조현장에서의 활용성을 극대화했다.

생산기술연구원 배지훈 박사는 “사람 손의 속도와 정확도를 따라잡아 실제 손처럼 자유자재로 실수 없이 움직이도록 하는 것이 최종 목표”라며 “기존 양팔로봇 손에 이번 기술을 적용해 실용화 가능한 수준으로 생산단가를 낮추는 후속 연구를 이어갈 계획”이라고 말했다.

한편 이번 성과는 한양대학교가 주관을 맡고 산업통상자원부가 지원하는 로봇산업핵심기술개발사업의 일환으로, 관련 과제는 2021년 12월말 종료될 예정이다.

배지훈 박사가 개발한 양팔로봇은 2016년 IEEE(Institute of Electrical and Electronics Engineers, 전기·전자기술자협회)가 발간하는 전자·전기 전문 매체 ‘IEEE 스펙트럼’에 소개된 바 있다.

기계신문, 기계산업 뉴스채널